2019/8/12 10:54:37 来源:

随着前几年人工智能风潮呼啸而至,那时,人工智能还只是一个高大上的充满科幻色彩的概念,而近几年,随着AI科技的不断进步已经慢慢走进人们的生活并且被广泛认可。尤其在工业中,越来越多的环节开始主动或被动的引入人工智能,以解决人力成本逐渐增长带来的影响。这场由AI触发的新一代的工业革命已到来,东声科技作为AI工业视觉领域的佼佼者,致力于引领AI工业视觉发展新浪潮。

AI工业视觉的发展和进步是一条艰难之路,这句话对于东声创始人韩旭先生应该深有感触。韩旭毕业于韩国首尔国立大学计算机专业,既在现代重工集团担任过研发工程师,又有过多年创业经历,并且曾在韩国S公司带队在国内完成了第一批人工智能在工业视觉领域实际应用与部署,实实在在的给工业带来了新的技术与活力。多年来,韩旭将所有的精力投入在AI工业视觉技术的研发以及推广上,他相信AI去解决繁琐的人力劳动这项事业意义重大。然而,人的斗争比技术的突破更难以适从,韩国S公司总部的人事大变动,总部CTO和多名核心研发、韩国本土销售主管和海外销售部主管等多人的离职以及企业内耗让人心灰意冷,并且韩国的产品所依赖的微软旗下的CNTK框架也将被停止更新,产品被迫重新开发,从头再来,让原本稳定的软件变得充满未知,这些变动让韩旭先生心绪难平。直到听到韩国S公司可能发生重大调整的消息,这最后一根稻草让斗志昂扬的韩旭先生和一群志同道合的伙伴们为了不被卖,而心生去意。同是研发出身的韩旭先生,抱着对技术的渴望和信任,坚信科学可以改变工业的想法,就这样,韩旭先生毅然放弃了百万年薪和几千万期权,带着自己对AI工业视觉行业的初心和一群靠谱的伙伴们愤然离开,向着工业,向着科技,仰世而来。

图片来源:VisionChina《机器视觉》杂志2018年10月韩旭先生专访

2019年7月,韩旭先生带领着在人工智能,机器视觉,数据分析等领域深耕多年的几十名伙伴以东声(苏州)智能科技有限公司的名字重新出现在工业视觉领域。他们以工业视觉与人工智能算法为核心,致力于工业领域的图像处理,数据分析,产线管理等人工智能解决方案的研发与部署。韩旭先生提到,之所以将公司初期研发方向定于此,是因为他们清楚地认识到工业从业人员的庞大基数,以及存在着繁琐而又繁重的重复性流水工作即是企业庞大负担又使产线的工人苦不堪言,而这些正是AI所能解放劳动力,创造价值的可作为之处。

无论是2013年德国提出工业4.0,还是2015年我国出台了《中国制造2025》,这几年从国际到国内工业发展都经历了一个巅峰期。但是即便如此,我们依然可以看到制造企业科技含量不足,过度依赖劳动力的情况普遍存在。就拿F公司的一名普通质检员来说,其工作内容就是要求连续10小时不间断的从事某类零部件产品出厂前的外观缺陷检测,既要保证检测的准确率又要保证检测速度不耽误生产,类似质检员在40万人的工厂中占比约在10%~15%,约有4~6万人。按照平均每人每年的综合成本5万人民币来算,这个工厂单在外观缺陷检测这一个工种一年的投入约在20~30亿人民币。在企业承担如此高额成本的情况之下,人工检测还存在效率低、漏检,误检高、稳定性差等问题,甚至因此会得到客户的投诉。

即使是拥有国际上最先进工业制造技术的F公司尚且如此,更何况中国大部分制造企业的实际发展水平还远远没有达到这个标准。也就是说世界上绝大部分工厂仍然在使用人工肉眼检测,这种依赖人工的不稳定性让企业和个人都苦不堪言。从质检出发,东声科技所带来的新技术,就是专门针对这些问题的。

对于很多企业无从下手的如图像处理、缺陷检测、多维数据采集、综合数据分析等,这些技术层面的问题,东声便从核心痛点切入,逐个击破。再由点逐渐连成线,形成以数字信号与图像信号为基础,结合工业制成工艺和丰富的产线经验形成以质量管控为核心的产品质量可追溯管理系统。最后随着各种数据的采集与丰富,以及对整个产品的所有环节的数据分析和了解,逐步再由线扩展到面,慢慢渗透以解决整个工厂所需要的各种工业相关问题,成为多维数据为基础,人工智能和数据挖掘算法为核心的智能工厂解决方案。

值得一提的是,东声的人工智能缺陷检测方案不仅可以直接部署在产线之上还可以对传统的产线已有的大量的缺陷检测(AOI)设备进行改造,既提高了检测效率,又给企业节省了人力改造成本还非常低。东声的AI检测软件运用目前前沿的人工智能、机器学习、深度学习、深度森林等算法,可以兼容Windows、Linux、Mac系统并且可以跨硬件加速平台包含英伟达GPU、英特尔VPU、CPU、FPGA、集成显卡,可以很好的满足客户对于硬件灵活性的需求。

目前东声在核心垂直应用在Display、光伏、PCB/FPC、半导体、玻璃、电子产品领域,通用应用在汽车、钢铁、皮革、电池、军工、医疗等各个领域。由于项目保密条款原因,和大家分享部分东声实际落地案例。

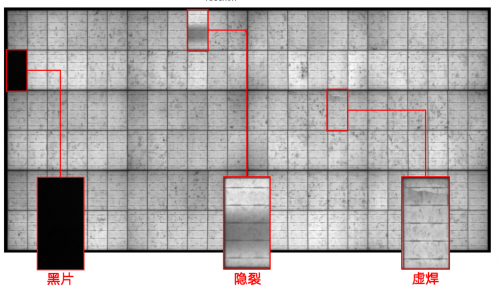

案例1:光伏领域的EL组件检测,产品尺寸1960mm990mm,单组件由144片电池片组成,由3台红外定制相机分别拍摄4次经拼接后成像,单片漏检率/过检率要求低于0.1%(PS:单片NG即判组件整体NG)。检测痛点:产品尺寸较大,传统检测设备无法满足检测需求,人工目检准确度与检测速度过低,无法满足产线需求。东声准确度可以达到99.97%。

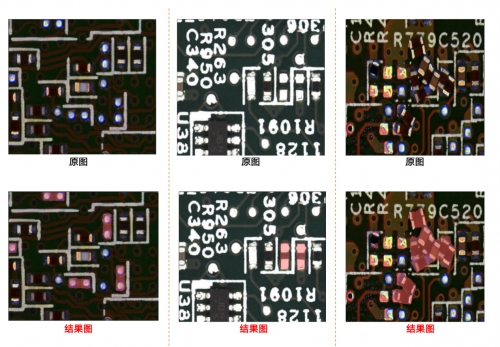

案例2:PCBA表面瑕疵检测,目前PCB行业外观缺陷检测领域没有相对较完善的解决方案。 仅在与PCB强相关行业—手机,每年全球出货量14.55亿部!几乎100%的手机外观整机检都是在人工在检测。另外PCB工厂有上千种不同的版型,每天都会切换型号,目前没有一种算法可以覆盖所有的PCB板型号,并且现有AOI设备大部分过检率都超过50%!因此大量产线在AOI设备后面依然需要人工进行复判!东声准确度达到99.53%。

案例3:半导体领域LED灯珠检测。产品尺寸小在1mm-5mm之间。CT要求较高(36K/小时)、缺陷位置随机,缺陷特征提取复杂、产品种类多样。常见缺陷类型共计26项,其中异物、表面刮花、表面多胶、缺/少胶、气泡等为重点检测缺陷。目前的行业现状人工用显微镜抽检,大部分重要缺陷无法实现自动化检测。东声准确度达到99.98%。

目前,中国工业整体水平仍然落后于德日等制造业强国,距离智慧工厂仍然有很长的一段路要走,而这正是研发人员孜孜以求的机遇和挑战。正如东声CEO兼创始人韩旭先生所说:“虽然很多投资界不大看好工业,认为工业不性感,不能挣快钱,但我们认为工业很性感,实业乃国之根本,工业的发展和变革可以带动整个社会的进步和发展,科技在工业的应用和部署必将大有可为!”

中国工业是一个厚积薄发的过程,唯有坚定的信念,才能创造未来。我们相信有着东声这样一群懂技术和懂市场又有情怀志同道合的小伙伴在为中国工业努力拼搏,站在工业第一线为客户解决问题,不久后的将来,智慧工厂的梦想,总会照进现实。

声明:如若本网有任何内容侵犯您的权益,请联系QQ:3119872820,本网站将立即给予删除。

《卫星叛军》新浪娱乐讯 北京时间3月28日消

《坏蛋联盟》广告新浪娱乐讯 北京时间3月28

第55届瑞士尼翁真实电影节(Visions du R&a

牛是十二生肖之一。一提起牛,人们常会想起

今年的春节,受“就地过年”号召的影响,全